ODRŮDY VLOŽKY WNMG

ŠTĚPOVAČ

Dokončovací řezání (FH) je první volbou pro konečnou úpravu uhlíkové oceli, legované oceli a nerezové oceli. Lamač třísek se dvěma stranami. I při malých hloubkách řezu je utváření třísky stabilní

Hloubka řezu: až 1 m

Rychlost posuvu 0,08 až 0,2 mm

LM

LM znamená lehké řezání. Kontrola otřepů je vynikající. Protože kvalita ostrosti a síla řezné hrany jsou optimalizovány s měnícími se úhly čela, výskyt otřepů se dramaticky snižuje.

Hloubka řezu: 0,7 – 2,0

Frekvence krmení: 0,10 – 0,40

LP

LP – Velmi lehký řez. Motýlí výstupky jsou přizpůsobeny konkrétním podmínkám řezání. Třísky se kroutí nahoru, snižují odpor při řezání a výsledkem jsou lepší povrchové úpravy. Výčnělek utvařeče je výjimečně odolný proti opotřebení i při vysokorychlostním frézování, což umožňuje dlouhé trvání stabilního lámání třísky. Vyniká při kopírovacím obrábění: má tvar ostré hrany, který zajišťuje dobré lámání třísky během kopírovacího obrábění a obrací směr obrábění čela.

Hloubka řezu: 0,3 – 2,0

Rychlost posuvu: 0,10 – 0,40

GM

GM – Hlavní dílčí utvařeč třísek LM a MM. Pro lehké až střední řezání má vynikající odolnost proti vrubu.

Hloubka řezu: 1,0 – 3,5

Rychlost posuvu: 0,10 – 0,35

MA

MA – Pro střední řezání uhlíkové a legované oceli. Utvařeč třísek má dvě strany a kladný povrch pro silné řezání.

Hloubka řezu: 0,08 až 4 mm

0,2 až 0,5 mm

MP

Rychlost posuvu MP – Střední krájení. Je vhodný pro různé situace kopírování a soustružení, takže není potřeba používat různé druhy břitových destiček. Vnitřní strana motýlkového výčnělku má ostrý sklon, který zlepšuje účinnost lámání třísek při menších řezech.

Hloubka řezu: 0,3 – 4,0

Rychlost posuvu: 0,16 – 0,50

MS

MS – Střední řezná rychlost pro těžkoobrobitelné materiály. Ideální pro slitiny na bázi niklu, titan a nerezovou ocel.

Hloubka řezu: 0,40-1,8

Rychlost posuvu: 0,08 – 0,20

MW

MW – Wiper destičky pro řezání středně uhlíkové a legované oceli. Utvařeč má dvě strany. Stěrač může zdvojnásobit rychlost posuvu. Velká kapsa na třísky snižuje zasekávání.

Hloubka řezu: 0,9 – 4,0

Hrubovací řezný posuv: 0,20 – 0,60

RM

RM Vynikající odolnost proti lomu. Vysoká stabilita řezné hrany je dosažena během přerušovaného obrábění úpravou úhlu fasetky a geometrie honování.

Hloubka řezu: 2,5 – 6,0

Hrubovací řezný posuv: 0,25 – 0,55

RP

RP Poloostrovní výstupek byl optimalizován pro hrubé řezání. Stále skloněnější řezná plocha snižuje opotřebení kráterů a zabraňuje ucpávání. Vysoká odolnost proti lomu: řezná drážka má robustní plochý tvar a velkou kapsu na třísky, která zabraňuje ucpávání a lámání při srážení hran.

Hloubka řezu: 1,5 – 6,0

Frekvence krmení: 0,25 – 0,60

Zahrnout problémy.

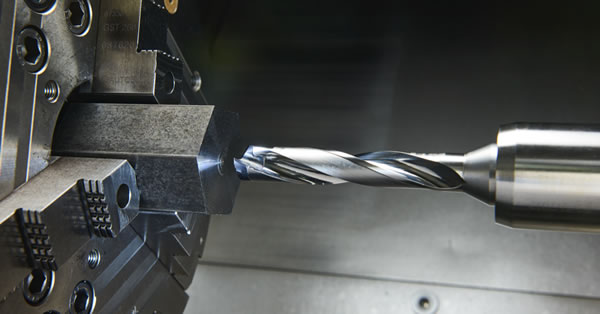

Jaké faktory by měla dílna zvážit při výběru vyměnitelné břitové destičky pro obrábění? V mnoha případech se pravděpodobně takto nedosáhne rozhodnutí.

Namísto výchozího nastavení je nejlepším způsobem podrobně prozkoumat proces řezání a poté vybrat břitovou destičku s vhodnými vlastnostmi, které uspokojí potřeby a požadavky dané aplikace. V tomto ohledu mohou být velkou pomocí poskytovatelé insertů. Jejich odborné znalosti vás dovedou k břitové destičce, která je ideální pro konkrétní práci, ale také pomůže maximalizovat produktivitu a životnost nástroje.

Před rozhodnutím o nejlepší břitové destičce by podniky měly posoudit, zda je odnímatelný řezný hrot pro projekt lepším řešením než spolehlivý nástroj. Jedním z nejatraktivnějších aspektů břitových destiček je to, že obvykle mají více než jeden břit. Když se břit opotřebí, lze jej vyměnit otočením nebo překlopením břitové destičky, běžně známé jako indexování, na nový břit.

Vyměnitelné břitové destičky však nejsou jako hard jako pevné nástroje, a proto nejsou tak přesné.

ZAHÁJENÍ POSTUPU

Když se rozhodneme použít vyměnitelnou břitovou destičku, maloobchodníci se potýkají s množstvím možností. Rozhodněte se, čeho chcete s vložkou dosáhnout jako skvělé místo pro začátek výběru. Zatímco v některých organizacích může být klíčovým zájmem produktivita, jiné si mohou více vážit flexibility a preferovat vložku, kterou lze použít k výrobě několika druhů srovnatelných součástí, poznamenal.

Dalším faktorem, který je třeba zvážit na začátku procesu výběru břitové destičky, je aplikace, konkrétně materiál, který má být obráběn.

Moderní řezné nástroje jsou specifické pro materiál, takže si nemůžete jen vybrat typ břitové destičky, který dobře funguje v oceli, a očekávat, že bude dobře fungovat i v nerezu, superslitinu nebo hliníku.

Výrobci nástrojů poskytují několik tříd břitových destiček – od odolnějších proti opotřebení po tvrdší – a geometrie pro manipulaci s širokou škálou materiálů, stejně jako materiálové okolnosti, jako je tvrdost a to, zda je materiál litý nebo kovaný.

Pokud (řežete) čistý nebo předem obrobený materiál, vaše volba jakosti bude jiná, než když (řežete) litou nebo kovanou součást. Kromě toho se výběr geometrie pro litou součást bude lišit od volby předem obrobené součásti.

Obchody by také měly zvážit stroje, ve kterých bude břitová destička