VARIÉTÉS D'INSERTION WNMG

BRISEUR DE PUCES

La coupe de finition (FH) est le premier choix pour la finition de l'acier au carbone, de l'acier allié et de l'acier inoxydable. Brise-copeaux à deux côtés. Même à faible profondeur de coupe, le contrôle des copeaux est stable

Profondeur de coupe : jusqu'à 1 m

Avance de 0,08 à 0,2 mm

LM

LM signifie coupe légère. Le contrôle des bavures est excellent. Étant donné que les qualités de netteté et la résistance des arêtes de coupe sont optimisées avec différents angles de coupe, l'incidence des bavures est considérablement réduite.

Profondeur de coupe : 0,7 – 2,0

Fréquence d'alimentation : 0,10 – 0,40

LP

LP – Coupe très légère. Les saillies papillon sont adaptées à des circonstances de coupe spécifiques. Les copeaux s'enroulent vers le haut, réduisant la résistance à la coupe et permettant d'obtenir de meilleures finitions de surface. La saillie du brise-copeaux est exceptionnellement résistante à l'usure, même lors du fraisage à grande vitesse, permettant ainsi de longues durées de bris de copeaux réguliers. Excelle dans l'usinage par copie : possède une forme d'arête vive qui produit une bonne rupture des copeaux lors de l'usinage par copie et un usinage de face dans le sens inverse.

Profondeur de coupe : 0,3 – 2,0

Vitesse d'avance : 0,10 – 0,40

GM

GM – Le sous-disjoncteur principal des brise-copeaux LM et MM. Pour les coupes légères à moyennes, il présente une excellente résistance aux entailles.

Profondeur de coupe : 1,0 – 3,5

Vitesse d'avance : 0,10 – 0,35

MA

MA – Pour la coupe des aciers au carbone moyen et alliés. Le brise-copeaux a deux côtés et un terrain positif pour une forte action de coupe.

Profondeur de coupe : 0,08 à 4 mm

0,2 à 0,5 mm

MP

Avance MP – Tranchage moyen. Il convient à diverses situations de tournage-copie, éliminant ainsi le besoin de différents types de plaquettes. Le côté intérieur de la saillie du papillon présente une forte pente, ce qui améliore l'efficacité du brise-copeaux sur les coupes mineures.

Profondeur de coupe : 0,3 – 4,0

Vitesse d'alimentation : 0,16 – 0,50

MS

MS – Vitesse de coupe moyenne pour les matériaux difficiles à usiner. Idéal pour les alliages à base de nickel, le titane et l'acier inoxydable.

Profondeur de coupe : 0,40-1,8

Vitesse d'alimentation : 0,08 – 0,20

MW

MW – Plaquettes Wiper pour la coupe des aciers au carbone moyen et alliés. Le brise-copeaux a deux faces. Le racleur peut doubler la vitesse d'avance. La grande poche à copeaux réduit le bourrage.

Profondeur de coupe : 0,9 – 4,0

Avance d'ébauche : 0,20 – 0,60

RM

RM Résistance exceptionnelle à la fracture. Une stabilité élevée de l'arête de coupe est obtenue lors d'un usinage interrompu en ajustant l'angle d'inclinaison et la géométrie d'affûtage.

Profondeur de coupe : 2,5 – 6,0

Avance d'ébauche : 0,25 – 0,55

RP

RP La saillie péninsulaire a été optimisée pour une coupe grossière. La face de coupe de plus en plus inclinée diminue l'usure en cratère et évite le colmatage. Haute résistance à la rupture : la goujure de coupe a une forme plate robuste et une grande poche à copeaux pour éviter le colmatage et la fracture lors du chanfreinage.

Profondeur de coupe : 1,5 – 6,0

Fréquence d'alimentation : 0,25 – 0,60

Incluez les problèmes.

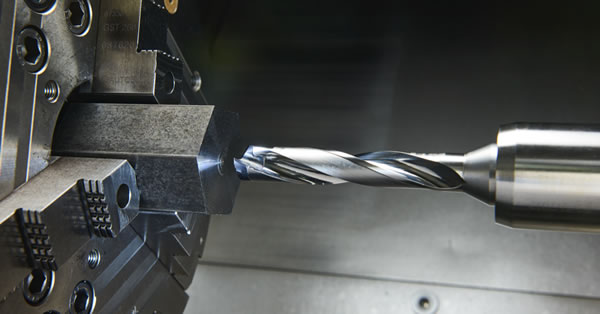

Quels facteurs un atelier doit-il prendre en compte lors de la sélection d'une plaquette indexable pour une application de coupe ? Dans de nombreux cas, ce n’est probablement pas ainsi que la décision est prise.

Au lieu de recourir par défaut au processus familier, la meilleure méthode consiste à examiner le processus de découpe en détail, puis à choisir une plaquette présentant les caractéristiques appropriées pour satisfaire les besoins et les exigences de cette application. Les fournisseurs d’inserts pourraient être d’une grande aide à cet égard. Leur expertise peut vous guider vers une plaquette idéale pour un travail spécifique, mais vous aidera également à maximiser la productivité et la durée de vie de l'outil.

Avant de décider de la meilleure plaquette, les entreprises doivent évaluer si une pointe de coupe amovible est une meilleure solution pour un projet qu'un outil fiable. L’un des aspects les plus attrayants des plaquettes est qu’elles comportent généralement plusieurs arêtes de coupe. Lorsqu'un tranchant s'use, il peut être remplacé en tournant ou en retournant la plaquette, communément appelée indexation, vers un nouveau tranchant.

Cependant, les inserts indexables ne sont pas aussi bons.rd comme des outils solides et ne sont donc pas aussi précis.

DÉMARRAGE DE LA PROCÉDURE

Lorsque le choix d’utiliser un insert indexable est fait, les détaillants se trouvent confrontés à une multitude de possibilités. Décidez de ce que vous souhaitez réaliser en utilisant l’insert comme un excellent point de départ pour commencer votre sélection. Même si la productivité peut être la principale préoccupation de certaines organisations, d'autres peuvent accorder davantage d'importance à la flexibilité et préférer une plaquette pouvant être utilisée pour produire plusieurs types de composants comparables, a-t-il noté.

Un autre facteur à prendre en compte dès le début du processus de sélection des plaquettes est l'application, à savoir le matériau à usiner.

Les outils de coupe modernes sont spécifiques au matériau, vous ne pouvez donc pas simplement choisir une nuance de plaquette qui fonctionne bien dans l'acier et espérer qu'elle fonctionnera bien dans l'acier inoxydable, les superalliages ou l'aluminium.

Les fabricants d'outils proposent plusieurs qualités de plaquettes (de plus résistantes à l'usure à plus dures) et des géométries permettant de traiter une large gamme de matériaux, ainsi que des caractéristiques matérielles telles que la dureté et le fait qu'un matériau soit moulé ou forgé.

Si vous (coupez) un matériau propre ou pré-usiné, votre option de qualité sera différente de celle si vous (coupez) un composant moulé ou forgé. De plus, les choix géométriques pour un composant moulé différeront de ceux d’un composant pré-usiné.

Les ateliers doivent également réfléchir aux machines dans lesquelles un insert sera placé.