WNMG INSERT વેરાઇટીઝ

ચિપ બ્રેકર

કાર્બન સ્ટીલ, એલોય સ્ટીલ અને સ્ટેનલેસ સ્ટીલ ફિનિશિંગ માટે ફિનિશ કટિંગ (FH) એ પ્રથમ પસંદગી છે. બે બાજુઓ સાથે ચિપ બ્રેકર. કટની છીછરી ઊંડાઈએ પણ, ચિપ નિયંત્રણ સ્થિર છે

કટ ઊંડાઈ: 1m સુધી

0.08 થી 0.2mm ફીડ રેટ

LM

LM એટલે લાઇટ કટિંગ. બર નિયંત્રણ ઉત્તમ છે. કારણ કે તીક્ષ્ણતાના ગુણો અને અદ્યતન શક્તિને વિવિધ રેક એંગલ સાથે ઑપ્ટિમાઇઝ કરવામાં આવે છે, બર્સની ઘટનાઓ નાટકીય રીતે ઓછી થાય છે.

કટ ઊંડાઈ: 0.7 - 2.0

ખોરાક આપવાની આવર્તન: 0.10 - 0.40

LP

એલપી - ખૂબ જ હળવા કટીંગ. બટરફ્લાય પ્રોટ્રુઝન ચોક્કસ કટીંગ સંજોગોને અનુરૂપ છે. ચિપ્સ ઉપરની તરફ વળે છે, કટીંગ પ્રતિકાર ઘટાડે છે અને પરિણામે સપાટી સારી રીતે પૂર્ણ થાય છે. બ્રેકર પ્રોટ્રુઝન હાઇ-સ્પીડ મિલિંગ દરમિયાન પણ પહેરવા માટે અપવાદરૂપે પ્રતિરોધક છે, જે સ્થિર ચિપ બ્રેકિંગની લાંબી અવધિ માટે પરવાનગી આપે છે. કોપી મશીનિંગમાં એક્સેલ: તીક્ષ્ણ ધારનો આકાર ધરાવે છે જે કોપી મશીનિંગ દરમિયાન સારી ચિપ બ્રેકિંગ ઉત્પન્ન કરે છે અને દિશા ફેસ મશીનિંગને રિવર્સ કરે છે.

કટની ઊંડાઈ: 0.3 - 2.0

ફીડ રેટ: 0.10 - 0.40

GM

GM - પ્રાથમિક LM અને MM ચિપબ્રેકરનું સબ બ્રેકર. પ્રકાશથી મધ્યમ કટીંગ માટે, તે ઉત્તમ ઉત્તમ પ્રતિકાર ધરાવે છે.

કટ ઊંડાઈ: 1.0 - 3.5

ફીડ રેટ: 0.10 - 0.35

MA

MA - મધ્યમ કાર્બન અને એલોય સ્ટીલ કટીંગ માટે. ચિપ બ્રેકરમાં મજબૂત કટીંગ ક્રિયા માટે બે બાજુઓ અને હકારાત્મક જમીન છે.

કટ ઊંડાઈ: 0.08 થી 4 મીમી

0.2 થી 0.5 મીમી

MP

MP ફીડ રેટ - મધ્યમ સ્લાઇસિંગ. તે વિવિધ કોપી-ટર્નિંગ પરિસ્થિતિઓ માટે યોગ્ય છે, વિવિધ પ્રકારના દાખલ કરવાની જરૂરિયાતને દૂર કરે છે. બટરફ્લાય પ્રોટ્રુઝનની અંદરની બાજુએ તીક્ષ્ણ ઢાળ છે, જે નાના કટ પર ચિપ-બ્રેકિંગ કાર્યક્ષમતામાં સુધારો કરે છે.

કટ ડેપ્થ: 0.3 - 4.0

ફીડ રેટ: 0.16 - 0.50

MS

MS - મુશ્કેલ-થી-મશીન સામગ્રી માટે મધ્યમ કટીંગ દર. નિકલ-આધારિત એલોય, ટાઇટેનિયમ અને સ્ટેનલેસ સ્ટીલ માટે આદર્શ.

કટ ઊંડાઈ: 0.40-1.8

ફીડ રેટ: 0.08 - 0.20

MW

MW - મધ્યમ કાર્બન અને એલોય સ્ટીલ કટીંગ માટે વાઇપર ઇન્સર્ટ. ચિપબ્રેકરની બે બાજુઓ છે. વાઇપર ફીડ રેટને બમણો કરી શકે છે. મોટી ચિપ પોકેટ જામિંગ ઘટાડે છે.

કટ ડેપ્થ: 0.9 - 4.0

રફ કટીંગ ફીડ રેટ: 0.20 - 0.60

RM

આરએમ ઉત્કૃષ્ટ અસ્થિભંગ પ્રતિકાર. જમીનના ખૂણાને સમાયોજિત કરીને અને ભૂમિતિને માન આપીને વિક્ષેપિત મશીનિંગ દરમિયાન ઉચ્ચ કટીંગ એજ સ્થિરતા પ્રાપ્ત થાય છે.

કટ ડેપ્થ: 2.5 - 6.0

રફ કટીંગ ફીડ રેટ: 0.25 - 0.55

RP

RP પેનિન્સ્યુલર પ્રોટ્રુઝન રફ કટીંગ માટે ઑપ્ટિમાઇઝ કરવામાં આવ્યું છે. વધુને વધુ ત્રાંસી કટીંગ ફેસ ક્રેટર્સના ઘસારાને ઘટાડે છે અને ભરાયેલા અટકાવે છે. ઉચ્ચ અસ્થિભંગ પ્રતિકાર: કટીંગ વાંસળીમાં મજબૂત ફ્લેટ-લેન્ડ ફોર્મ અને ચેમ્ફરિંગ દરમિયાન ભરાયેલા અને અસ્થિભંગને રોકવા માટે એક વિશાળ ચિપ પોકેટ હોય છે.

કટ ડેપ્થ: 1.5 - 6.0

ખોરાક આપવાની આવર્તન: 0.25 - 0.60

સમસ્યાઓનો સમાવેશ કરો.

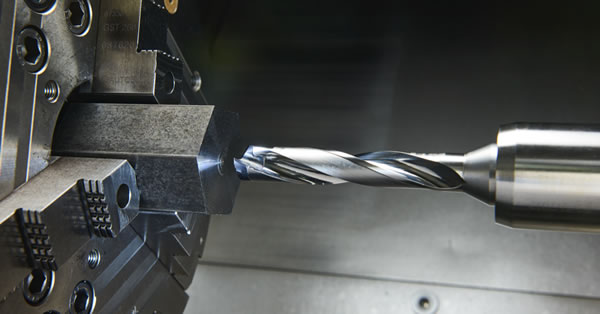

કટીંગ એપ્લીકેશન માટે ઈન્ડેક્સેબલ ઈન્સર્ટ પસંદ કરતી વખતે દુકાને કયા પરિબળો ધ્યાનમાં લેવા જોઈએ? ઘણા સંજોગોમાં, નિર્ણય કેવી રીતે પહોંચે છે તે સંભવ નથી.

પરિચિતને ડિફોલ્ટ કરવાને બદલે, શ્રેષ્ઠ માર્ગ એ છે કે કટીંગ પ્રક્રિયાને વિગતવાર તપાસો અને પછી તે એપ્લિકેશનની જરૂરિયાતો અને જરૂરિયાતોને સંતોષવા માટે યોગ્ય સુવિધાઓ સાથે દાખલ કરો. ઇન્સર્ટ પ્રદાતાઓ આ સંદર્ભમાં મોટી સહાયતા હોઈ શકે છે. તેમની નિપુણતા તમને એવા નિવેશ માટે માર્ગદર્શન આપી શકે છે જે ચોક્કસ કાર્ય માટે આદર્શ છે પરંતુ ઉત્પાદકતા અને સાધન જીવનને મહત્તમ કરવામાં પણ મદદ કરશે.

શ્રેષ્ઠ નિવેશ પર નિર્ણય લેતા પહેલા, વ્યવસાયોએ મૂલ્યાંકન કરવું જોઈએ કે શું ડિટેચેબલ કટીંગ ટીપ એ વિશ્વસનીય સાધન કરતાં પ્રોજેક્ટ માટે વધુ સારો ઉકેલ છે. ઇન્સર્ટ્સનું સૌથી આકર્ષક પાસું એ છે કે તેમાં સામાન્ય રીતે એક કરતાં વધુ કટીંગ એજ હોય છે. જ્યારે કટીંગ એજ પહેરવામાં આવે છે, ત્યારે તેને નવી ધાર પર ફેરવીને અથવા ફ્લિપ કરીને બદલી શકાય છે, જેને સામાન્ય રીતે ઇન્ડેક્સીંગ તરીકે ઓળખવામાં આવે છે.

જો કે, ઇન્ડેક્સેબલ ઇન્સર્ટ હેક્ટર તરીકે નથીrd નક્કર સાધનો તરીકે અને તેથી તેટલા ચોક્કસ નથી.

પ્રક્રિયા શરૂ કરી રહ્યા છીએ

જ્યારે ઇન્ડેક્સેબલ ઇન્સર્ટનો ઉપયોગ કરવાની પસંદગી કરવામાં આવે છે, ત્યારે રિટેલરોને ઘણી બધી શક્યતાઓનો સામનો કરવો પડે છે. પસંદ કરવાનું શરૂ કરવા માટે એક ઉત્તમ સ્થળ તરીકે તમે દાખલ કરીને શું પ્રાપ્ત કરવા માંગો છો તે નક્કી કરો. જ્યારે અમુક સંસ્થાઓમાં ઉત્પાદકતા એ મુખ્ય ચિંતા હોઈ શકે છે, ત્યારે અન્ય લોકો લવચીકતાને વધુ મૂલ્ય આપી શકે છે અને એક દાખલ કરવાનું પસંદ કરે છે જેનો ઉપયોગ વિવિધ પ્રકારના તુલનાત્મક ઘટકો બનાવવા માટે થઈ શકે છે, તેમણે નોંધ્યું હતું.

ઇન્સર્ટ સિલેક્શન પ્રક્રિયાની શરૂઆતમાં ધ્યાનમાં લેવાનું બીજું પરિબળ એપ્લીકેશન છે, એટલે કે, મશિન કરવાની સામગ્રી.

આધુનિક કટીંગ ટૂલ્સ સામગ્રી-વિશિષ્ટ છે, તેથી તમે ફક્ત એક ઇન્સર્ટ ગ્રેડ પસંદ કરી શકતા નથી જે સ્ટીલમાં સારી રીતે કાર્ય કરે છે અને અપેક્ષા રાખે છે કે તે સ્ટેનલેસ, સુપરએલોય અથવા એલ્યુમિનિયમમાં સારી રીતે કાર્ય કરશે."

ટૂલમેકર્સ ઘણા ઇન્સર્ટ ગ્રેડ પ્રદાન કરે છે - વધુ વસ્ત્રો-પ્રતિરોધકથી સખત સુધી - અને સામગ્રીની વિશાળ શ્રેણીને હેન્ડલ કરવા માટે ભૂમિતિઓ, તેમજ સામગ્રીના સંજોગો જેમ કે કઠિનતા અને શું સામગ્રી કાસ્ટ છે કે બનાવટી છે.

જો તમે સ્વચ્છ અથવા પ્રી-મશીનીડ સામગ્રી (કટીંગ) કરી રહ્યાં હોવ, તો તમારો ગ્રેડ વિકલ્પ જો તમે કાસ્ટ અથવા બનાવટી ઘટક (કટીંગ) કરી રહ્યાં હોવ તેના કરતાં અલગ હશે. વધુમાં, કાસ્ટ ઘટક માટે ભૂમિતિની પસંદગીઓ પૂર્વ-મશીન કરેલ ઘટક કરતા અલગ હશે."

દુકાનોએ તે મશીનોને પણ ધ્યાનમાં લેવું જોઈએ જેમાં ઇન્સર્ટ હશે