WNMG सम्मिलित किस्में

चिपब्रेकर

फिनिश कटिंग (एफएच) कार्बन स्टील, मिश्र धातु इस्पात और स्टेनलेस स्टील फिनिशिंग के लिए पहली पसंद है। दो पक्षों वाला चिप ब्रेकर। कट की उथली गहराई पर भी, चिप नियंत्रण स्थिर है

कट की गहराई: 1 मी तक

0.08 से 0.2 मिमी फ़ीड दर

LM

एलएम का मतलब लाइट कटिंग है। गड़गड़ाहट नियंत्रण उत्कृष्ट है. चूँकि तीक्ष्णता गुण और अत्याधुनिक ताकत को अलग-अलग रेक कोणों के साथ अनुकूलित किया जाता है, इसलिए गड़गड़ाहट की घटना नाटकीय रूप से कम हो जाती है।

कट गहराई: 0.7 - 2.0

भोजन की आवृत्ति: 0.10 - 0.40

LP

एलपी - बहुत हल्की कटिंग। तितली उभार विशिष्ट काटने की परिस्थितियों के अनुरूप बनाए जाते हैं। चिप्स ऊपर की ओर मुड़ते हैं, जिससे काटने का प्रतिरोध कम हो जाता है और परिणामस्वरूप सतह बेहतर होती है। ब्रेकर फलाव उच्च गति मिलिंग के दौरान भी पहनने के लिए असाधारण रूप से प्रतिरोधी है, जिससे स्थिर चिप टूटने की लंबी अवधि की अनुमति मिलती है। कॉपी मशीनिंग में एक्सेल: इसमें एक तेज धार का आकार होता है जो कॉपी मशीनिंग के दौरान अच्छी चिप तोड़ता है और दिशा फेस मशीनिंग को उलट देता है।

कट की गहराई: 0.3 - 2.0

फ़ीड दर: 0.10 - 0.40

GM

जीएम - प्राथमिक एलएम और एमएम चिपब्रेकर का उप ब्रेकर। हल्के से मध्यम काटने के लिए, इसमें उत्कृष्ट पायदान प्रतिरोध है।

कट गहराई: 1.0 - 3.5

फ़ीड दर: 0.10 - 0.35

MA

एमए - मध्यम कार्बन और मिश्र धातु इस्पात काटने के लिए। चिप ब्रेकर के दो पहलू हैं और मजबूत काटने की कार्रवाई के लिए एक सकारात्मक भूमि है।

कट की गहराई: 0.08 से 4 मिमी

0.2 से 0.5 मिमी

MP

एमपी फ़ीड दर - मध्यम स्लाइसिंग। यह विभिन्न प्रकार की प्रविष्टियों की आवश्यकता को दूर करते हुए, विभिन्न कॉपी-टर्निंग स्थितियों के लिए उपयुक्त है। तितली फलाव के अंदरूनी हिस्से में एक तेज ढाल होती है, जो मामूली कटौती पर चिप-ब्रेकिंग दक्षता में सुधार करती है।

कट गहराई: 0.3 - 4.0

फ़ीड दर: 0.16 - 0.50

MS

एमएस - कठिन-से-मशीन सामग्री के लिए मध्यम काटने की दर। निकल-आधारित मिश्र धातु, टाइटेनियम और स्टेनलेस स्टील के लिए आदर्श।

कट गहराई: 0.40-1.8

फ़ीड दर: 0.08 - 0.20

MW

मेगावाट - मध्यम कार्बन और मिश्र धातु इस्पात काटने के लिए वाइपर आवेषण। चिपब्रेकर के दो पहलू हैं। वाइपर फ़ीड दर को दोगुना कर सकता है। बड़ी चिप पॉकेट जाम को कम करती है।

कट गहराई: 0.9 - 4.0

रफ कटिंग फ़ीड दर: 0.20 - 0.60

RM

आरएम उत्कृष्ट फ्रैक्चर प्रतिरोध। बाधित मशीनिंग के दौरान भूमि कोण को समायोजित करके और ज्योमेट्री को ऑन करके उच्च अत्याधुनिक स्थिरता हासिल की जाती है।

कट गहराई: 2.5 - 6.0

रफ कटिंग फ़ीड दर: 0.25 - 0.55

RP

आरपी प्रायद्वीपीय उभार को रफ कटिंग के लिए अनुकूलित किया गया है। तेजी से तिरछा काटने वाला चेहरा क्रेटर घिसाव को कम करता है और जाम होने से बचाता है। उच्च फ्रैक्चर प्रतिरोध: कटिंग बांसुरी में एक मजबूत सपाट-भूमि का रूप और एक बड़ी चिप पॉकेट होती है जो चैम्बरिंग के दौरान क्लॉगिंग और फ्रैक्चरिंग को रोकती है।

कट गहराई: 1.5 - 6.0

भोजन की आवृत्ति: 0.25 - 0.60

समस्याएं शामिल करें.

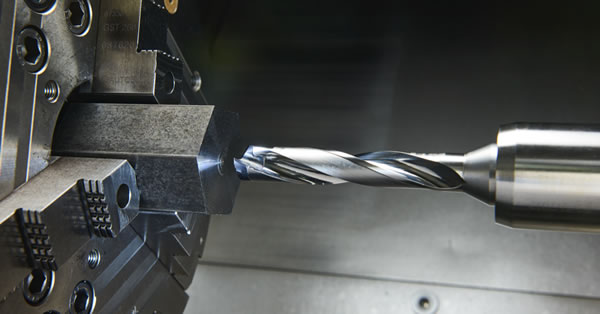

कटिंग एप्लिकेशन के लिए इंडेक्सेबल इंसर्ट का चयन करते समय किसी दुकान को किन कारकों पर विचार करना चाहिए? कई परिस्थितियों में, संभवतः इस तरह से निर्णय नहीं लिया जाता है।

परिचित को डिफ़ॉल्ट करने के बजाय, सबसे अच्छा तरीका कटिंग प्रक्रिया की विस्तार से जांच करना है और फिर उस एप्लिकेशन की आवश्यकताओं और आवश्यकताओं को पूरा करने के लिए उपयुक्त सुविधाओं के साथ एक इंसर्ट चुनना है। इस संबंध में इंसर्ट प्रदाता बहुत मददगार हो सकते हैं। उनकी विशेषज्ञता आपको एक ऐसे इंसर्ट के लिए मार्गदर्शन कर सकती है जो किसी विशिष्ट कार्य के लिए आदर्श है, लेकिन उत्पादकता और उपकरण जीवन को अधिकतम करने में भी सहायता करेगा।

सर्वोत्तम इंसर्ट पर निर्णय लेने से पहले, व्यवसायों को यह आकलन करना चाहिए कि क्या एक विश्वसनीय उपकरण की तुलना में एक अलग करने योग्य कटिंग टिप किसी प्रोजेक्ट के लिए बेहतर समाधान है। आवेषण के सबसे आकर्षक पहलुओं में से एक यह है कि उनमें आम तौर पर एक से अधिक अत्याधुनिक धारियाँ होती हैं। जब एक कटिंग एज खराब हो जाती है, तो इसे इन्सर्ट को घुमाकर या फ़्लिप करके, जिसे आमतौर पर इंडेक्सिंग के रूप में जाना जाता है, एक नए किनारे पर बदला जा सकता है।

हालाँकि, इंडेक्सेबल इंसर्ट हा के समान नहीं हैंये ठोस उपकरण हैं और इसलिए उतने सटीक नहीं हैं।

प्रक्रिया प्रारंभ करना

जब इंडेक्सेबल इंसर्ट का उपयोग करने का विकल्प चुना जाता है, तो खुदरा विक्रेताओं को ढेर सारी संभावनाओं का सामना करना पड़ता है। चयन शुरू करने के लिए एक उत्कृष्ट स्थान के रूप में सम्मिलित करके आप क्या हासिल करना चाहते हैं, यह तय करें। हालांकि उत्पादकता कुछ संगठनों में प्रमुख चिंता का विषय हो सकती है, अन्य लोग लचीलेपन को अधिक महत्व दे सकते हैं और एक ऐसे इंसर्ट को प्राथमिकता दे सकते हैं जिसका उपयोग कई प्रकार के तुलनीय घटकों का उत्पादन करने के लिए किया जा सकता है, उन्होंने कहा।

इन्सर्ट चयन प्रक्रिया के प्रारंभ में विचार करने के लिए एक अन्य कारक अनुप्रयोग है, अर्थात्, मशीनीकृत की जाने वाली सामग्री।

आधुनिक काटने के उपकरण सामग्री-विशिष्ट होते हैं, इसलिए आप केवल एक इंसर्ट ग्रेड नहीं चुन सकते हैं जो स्टील में अच्छा काम करता है और यह उम्मीद नहीं कर सकते कि यह स्टेनलेस, सुपरअलॉय या एल्यूमीनियम में अच्छा काम करेगा।

टूल निर्माता कई इंसर्ट ग्रेड प्रदान करते हैं - अधिक पहनने के लिए प्रतिरोधी से लेकर कठिन तक - और सामग्री की एक विस्तृत श्रृंखला को संभालने के लिए ज्यामिति, साथ ही कठोरता जैसी भौतिक परिस्थितियों और चाहे कोई सामग्री डाली गई हो या जाली हो।

यदि आप एक साफ या पूर्व-मशीनीकृत सामग्री (काट रहे हैं) कर रहे हैं, तो आपका ग्रेड विकल्प उस स्थिति से भिन्न होगा जब आप एक कच्चा या जाली घटक (काट) रहे हैं। इसके अलावा, कास्ट घटक के लिए ज्यामिति विकल्प पूर्व-मशीनीकृत घटक से भिन्न होंगे।

दुकानों को उन मशीनों पर भी विचार करना चाहिए जिनमें एक इंसर्ट होगा