ODMIANY WNMG

ŁAMACZ WIÓRÓW

Cięcie wykańczające (FH) to pierwszy wybór w przypadku wykańczania stali węglowej, stali stopowej i stali nierdzewnej. Łamacz wióra z dwoma stronami. Nawet przy małych głębokościach skrawania kontrola wiórów jest stabilna

Głębokość cięcia: do 1m

Szybkość posuwu od 0,08 do 0,2 mm

LM

LM oznacza lekkie cięcie. Kontrola zadziorów jest doskonała. Ponieważ ostrość i wytrzymałość krawędzi skrawającej są optymalizowane przy różnych kątach natarcia, występowanie zadziorów jest znacznie zmniejszone.

Głębokość cięcia: 0,7 – 2,0

Częstotliwość karmienia: 0,10 – 0,40

LP

LP – Bardzo lekkie cięcie. Występy motylkowe są dostosowane do konkretnych warunków cięcia. Wióry zwijają się w górę, zmniejszając opór skrawania i zapewniając lepsze wykończenie powierzchni. Występ łamacza jest wyjątkowo odporny na zużycie nawet podczas frezowania z dużą prędkością, co pozwala na długotrwałe łamanie wiórów. Doskonale sprawdza się w obróbce kopiowej: ma ostry kształt krawędzi, który zapewnia dobre łamanie wiórów podczas obróbki kopiowej oraz obróbkę powierzchni czołowej w odwrotnym kierunku.

Głębokość skrawania: 0,3 – 2,0

Szybkość posuwu: 0,10 – 0,40

GM

GM – Podstawowy łamacz wiórów LM i MM. Do obróbki lekkiej i średniej charakteryzuje się doskonałą odpornością na karb.

Głębokość cięcia: 1,0 – 3,5

Szybkość posuwu: 0,10 – 0,35

MA

MA – Do cięcia stali średniowęglowej i stopowej. Łamacz wióra ma dwie strony i dodatnią powierzchnię, co zapewnia mocne skrawanie.

Głębokość cięcia: 0,08 do 4 mm

0,2 do 0,5 mm

MP

Szybkość podawania MP – średnie cięcie. Nadaje się do różnych sytuacji toczenia kopiowego, eliminując potrzebę stosowania różnych rodzajów płytek. Wewnętrzna strona występu motylkowego charakteryzuje się ostrym nachyleniem, co poprawia skuteczność łamania wiórów przy mniejszych cięciach.

Głębokość cięcia: 0,3 – 4,0

Szybkość posuwu: 0,16 – 0,50

MS

MS – Średnia prędkość skrawania materiałów trudnych w obróbce. Idealny do stopów na bazie niklu, tytanu i stali nierdzewnej.

Głębokość cięcia: 0,40-1,8

Szybkość posuwu: 0,08 – 0,20

MW

MW – Płytki Wiper do obróbki stali średniowęglowej i stopowej. Łamacz wióra ma dwie strony. Wycieraczka może podwoić prędkość podawania. Duża kieszeń na chipy zmniejsza zakleszczenie.

Głębokość cięcia: 0,9 – 4,0

Posuw obróbki zgrubnej: 0,20 – 0,60

RM

RM Znakomita odporność na pękanie. Wysoką stabilność krawędzi skrawającej uzyskuje się podczas obróbki przerywanej poprzez regulację kąta nachylenia i geometrii honowania.

Głębokość cięcia: 2,5 – 6,0

Posuw obróbki zgrubnej: 0,25 – 0,55

RP

RP Występ półwyspowy został zoptymalizowany do obróbki zgrubnej. Coraz bardziej nachylona powierzchnia tnąca zmniejsza zużycie kraterowe i zapobiega zatykaniu. Wysoka odporność na pękanie: rowek skrawający ma solidny, płaski kształt i dużą kieszeń na wióry, co zapobiega zatykaniu i pękaniu podczas fazowania.

Głębokość cięcia: 1,5 – 6,0

Częstotliwość karmienia: 0,25 – 0,60

Uwzględnij problemy.

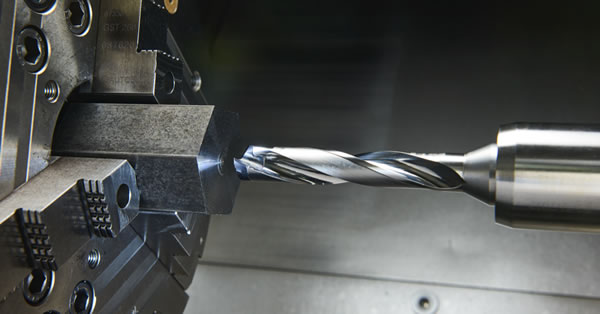

Jakie czynniki powinien wziąć pod uwagę warsztat przy wyborze płytki wymiennej do zastosowania w obróbce skrawaniem? W wielu okolicznościach decyzja prawdopodobnie nie jest podejmowana w ten sposób.

Zamiast uciekać się do tego, co znane, najlepszym sposobem jest szczegółowe zbadanie procesu skrawania, a następnie wybranie płytki o odpowiednich właściwościach, aby spełnić potrzeby i wymagania danego zastosowania. Dostawcy wkładek mogą być w tym względzie bardzo pomocni. Ich wiedza specjalistyczna pomoże Ci wybrać płytkę idealną do konkretnego zadania, ale także pomoże zmaksymalizować produktywność i trwałość narzędzia.

Przed podjęciem decyzji o najlepszej płytce firmy powinny ocenić, czy odłączana końcówka tnąca jest lepszym rozwiązaniem dla danego projektu niż niezawodne narzędzie. Jedną z najbardziej atrakcyjnych cech płytek jest to, że zazwyczaj mają one więcej niż jedną krawędź skrawającą. Gdy krawędź skrawająca ulegnie zużyciu, można ją wymienić, obracając lub przewracając płytkę, co jest powszechnie znane jako indeksowanie, do nowej krawędzi.

Jednak płytki wymienne nie są tak hasą narzędziami solidnymi i dlatego nie są tak precyzyjne.

ROZPOCZĘCIE PROCEDURY

Decydując się na zastosowanie płytki wymiennej, sprzedawcy detaliczni stają przed mnóstwem możliwości. Zdecyduj, co chcesz osiągnąć dzięki wkładce jako doskonałemu miejscu do rozpoczęcia wyboru. Zauważył, że choć w niektórych organizacjach kluczową kwestią może być produktywność, inne mogą bardziej cenić elastyczność i preferować płytki, które można wykorzystać do produkcji kilku rodzajów porównywalnych komponentów.

Kolejnym czynnikiem, który należy wziąć pod uwagę na początku procesu wyboru płytki, jest zastosowanie, a mianowicie materiał poddawany obróbce.

Nowoczesne narzędzia skrawające są dostosowane do konkretnego materiału, więc nie można po prostu wybrać gatunku płytki, który dobrze sprawdza się w stali, i oczekiwać, że będzie dobrze działać w przypadku stali nierdzewnej, superstopów lub aluminium”.

Producenci narzędzi oferują kilka gatunków płytek — od bardziej odpornych na zużycie po twardsze — i geometrie umożliwiające obróbkę szerokiej gamy materiałów, a także warunków materiałowych, takich jak twardość oraz to, czy materiał jest odlewany czy kuty.

Jeśli (tniesz) czysty lub wstępnie obrobiony materiał, opcja gatunku będzie inna niż w przypadku (tnięcia) elementu odlewanego lub kutego. Co więcej, wybór geometrii elementu odlewanego będzie się różnić od wyboru geometrii elementu wstępnie obrobionego”.

Sklepy powinny również wziąć pod uwagę maszyny, w których będzie znajdować się wkładka