ВНМГ ИНСЕРТ ВАРИЕТИЕС

ЦХИПБРЕАКЕР

Завршно сечење (ФХ) је први избор за завршну обраду угљеничног челика, легираног челика и нерђајућег челика. Разбијач струготине са две стране. Чак и на малим дубинама реза, контрола струготине је стабилна

Дубина реза: до 1м

Брзина помака од 0,08 до 0,2 мм

LM

ЛМ је скраћеница за лагано сечење. Контрола гребања је одлична. Пошто су квалитет оштрине и снага резне ивице оптимизовани са различитим нагибним угловима, учесталост неравнина је драматично смањена.

Дубина реза: 0,7 – 2,0

Учесталост храњења: 0,10 – 0,40

LP

ЛП – Веома лагано сечење. Лептир избочине су прилагођене специфичним околностима сечења. Чипови се савијају нагоре, смањујући отпор сечењу и резултирајући бољом завршном обрадом површине. Избочина ломача је изузетно отпорна на хабање чак и током глодања великом брзином, омогућавајући дуготрајно трајно ломљење струготине. Одличан у машинској обради копирања: има оштар облик ивице који производи добро ломљење струготине током обраде копирања и обрнути правац обраде лица.

Дубина сечења: 0,3 – 2,0

Брзина протока: 0,10 – 0,40

GM

ГМ – примарни ЛМ и ММ ломач струготине. За лагано до средње сечење, има одличну отпорност на зарезе.

Дубина реза: 1,0 – 3,5

Брзина протока: 0,10 – 0,35

MA

МА – За средње сечење угљеничног и легираног челика. Разбијач струготине има две стране и позитивну земљу за снажно сечење.

Дубина реза: 0,08 до 4 мм

0,2 до 0,5 мм

MP

МП брзина увлачења – Средње сечење. Погодан је за различите ситуације окретања копирања, уклањајући потребу за различитим врстама уметака. Унутрашња страна лептир избочине има оштар градијент, који побољшава ефикасност ломљења струготине на мањим резовима.

Дубина резања: 0,3 – 4,0

Брзина протока: 0,16 – 0,50

MS

МС – Средња брзина сечења за материјале који се тешко обрађују. Идеалан за легуре на бази никла, титанијум и нерђајући челик.

Дубина реза: 0,40-1,8

Брзина протока: 0,08 – 0,20

MW

МВ – Уметци брисача за средње сечење угљеничног и легираног челика. Чипломак има две стране. Брисач може удвостручити брзину кретања. Велики џеп за чипове смањује заглављивање.

Дубина реза: 0,9 – 4,0

Брзина помака грубог резања: 0,20 – 0,60

RM

РМ Изузетна отпорност на лом. Висока стабилност резне ивице се постиже током прекинуте обраде подешавањем угла земље и геометрије хона.

Дубина реза: 2,5 – 6,0

Брзина помака грубог резања: 0,25 – 0,55

RP

РП Избочина полуострва је оптимизована за грубо сечење. Све више нагнута површина сечења смањује хабање кратера и спречава зачепљење. Висока отпорност на ломљење: жлеб за сечење има робусну равну форму и велики џеп за струготине како би се спречило зачепљење и ломљење током скошења.

Дубина реза: 1,5 – 6,0

Учесталост храњења: 0,25 – 0,60

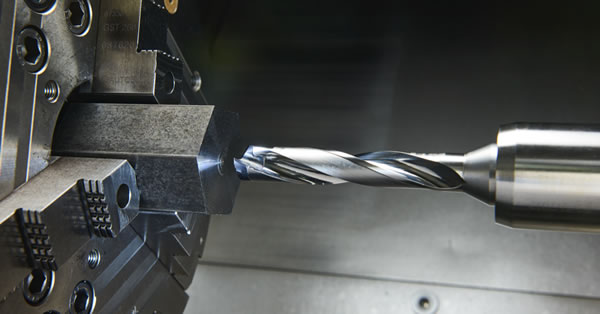

Укључите проблеме.

Које факторе продавница треба да узме у обзир при избору индексног уметка за примену за сечење? У многим околностима, одлука вероватно није начин на који се доноси.

Уместо да се задате уобичајеним, најбољи начин је да детаљно испитате процес сечења, а затим одаберете уметак са одговарајућим карактеристикама да задовољите потребе и захтеве те апликације. Провајдери уметања могу бити од велике помоћи у овом погледу. Њихова стручност може да вас води до уметка који је идеалан за одређени посао, али ће такође помоћи да се максимизира продуктивност и век трајања алата.

Пре него што се одлуче за најбољи уметак, предузећа би требало да процене да ли је одвојиви врх за сечење боље решење за пројекат него поуздан алат. Један од најпривлачнијих аспеката уметака је то што они обично имају више од једне оштрице. Када се резна ивица истроши, може се заменити ротирањем или окретањем уметка, познатог као индексирање, на нову ивицу.

Међутим, индексни уметци нису као хард као чврсти алати и стога нису тако прецизни.

ПОКРЕТАЊЕ ПРОЦЕДУРЕ

Када се направи избор да се користи индексирани уметак, трговци се суочавају са мноштвом могућности. Одлучите шта желите да постигнете са уметком као одличним местом за почетак одабира. Док продуктивност може бити кључна брига у одређеним организацијама, друге могу више ценити флексибилност и преферирају уметак који се може користити за производњу неколико врста упоредивих компоненти, приметио је он.

Још један фактор који треба узети у обзир на почетку процеса одабира уметка је примена, односно материјал који се обрађује.

Савремени алати за сечење су специфични за материјале, тако да не можете само да изаберете уметак који добро функционише у челику и очекивати да ће добро функционисати у нерђајућим материјалима, суперлегурама или алуминијуму.

Произвођачи алата обезбеђују неколико класа уметака — од отпорније на хабање до тврђе — и геометрије за руковање широким спектром материјала, као и материјалне околности као што су тврдоћа и да ли је материјал ливен или кован.

Ако (сечете) чист или претходно обрађен материјал, ваша опција степена ће бити другачија него ако (сечете) ливену или ковану компоненту. Штавише, избори геометрије за ливену компоненту ће се разликовати од оних за претходно обрађену компоненту."

Продавнице такође треба да размотре машине у којима ће бити уметак