WNMG UÇ ÇEŞİTLERİ

TALAŞ KIRICI

Son kesim (FH), karbon çeliği, alaşımlı çelik ve paslanmaz çelik son işlem için ilk tercihtir. İki taraflı talaş kırıcı. Sığ kesme derinliklerinde bile talaş kontrolü stabildir

Kesim derinliği: 1 m'ye kadar

0,08 ila 0,2 mm ilerleme hızı

LM

LM hafif kesim anlamına gelir. Çapak kontrolü mükemmeldir. Keskinlik nitelikleri ve kesme kenarı mukavemeti değişen eğim açılarıyla optimize edildiğinden, çapak oluşumu önemli ölçüde azalır.

Kesim derinliği: 0,7 – 2,0

Besleme frekansı: 0,10 – 0,40

LP

LP – Çok hafif kesim. Kelebek çıkıntıları belirli kesme koşullarına göre uyarlanmıştır. Talaşlar yukarı doğru kıvrılarak kesme direncini azaltır ve daha iyi yüzey kalitesi elde edilir. Kırıcı çıkıntısı, yüksek hızlı frezeleme sırasında bile aşınmaya karşı son derece dirençli olup, uzun süre boyunca istikrarlı talaş kırmaya olanak tanır. Kopya işlemede mükemmel: kopya işleme sırasında iyi talaş kırma sağlayan ve ters yönde yüz işleme sağlayan keskin kenar şekline sahiptir.

Kesme derinliği: 0,3 – 2,0

İlerleme hızı: 0,10 – 0,40

GM

GM – Birincil LM ve MM talaş kırıcının alt kırıcısı. Hafif ve orta dereceli kesmeler için mükemmel çentik direncine sahiptir.

Kesim derinliği: 1,0 – 3,5

İlerleme hızı: 0,10 – 0,35

MA

MA – Orta karbonlu ve alaşımlı çeliklerin kesimi için. Talaş kırıcının güçlü kesme eylemi için iki tarafı ve pozitif bir yüzeyi vardır.

Kesim derinliği: 0,08 ila 4 mm

0,2 ila 0,5 mm

MP

MP besleme hızı – Orta dilimleme. Farklı kesici uç türlerine olan ihtiyacı ortadan kaldırarak çeşitli kopyalama tornalama durumları için uygundur. Kelebek çıkıntının iç tarafı, küçük kesimlerde talaş kırma verimliliğini artıran keskin bir eğime sahiptir.

Kesim derinliği: 0,3 – 4,0

İlerleme hızı: 0,16 – 0,50

MS

MS – İşlenmesi zor malzemeler için orta kesme hızı. Nikel bazlı alaşımlar, titanyum ve paslanmaz çelik için idealdir.

Kesim derinliği: 0,40-1,8

İlerleme hızı: 0,08 – 0,20

MW

MW – Orta karbonlu ve alaşımlı çeliklerin kesimi için silici uçlar. Talaş kırıcının iki tarafı vardır. Silecek ilerleme hızını iki katına çıkarabilir. Büyük talaş cebi sıkışmayı azaltır.

Kesim derinliği: 0,9 – 4,0

Kaba kesme ilerlemesi: 0,20 – 0,60

RM

RM Olağanüstü kırılma direnci. Kesintili işleme sırasında arazi açısının ve honlama geometrisinin ayarlanmasıyla yüksek kesme kenarı stabilitesi elde edilir.

Kesim derinliği: 2,5 – 6,0

Kaba kesme ilerleme hızı: 0,25 – 0,55

RP

RP Yarımada çıkıntısı kaba kesim için optimize edilmiştir. Giderek daha eğimli kesme yüzeyi krater aşınmasını azaltır ve tıkanmayı önler. Kırılma direnci yüksektir: Pah kırma sırasında tıkanmayı ve kırılmayı önlemek için kesme kanalı sağlam bir düz arazi formuna ve büyük bir talaş cebine sahiptir.

Kesim derinliği: 1,5 – 6,0

Besleme frekansı: 0,25 – 0,60

Sorunları dahil edin.

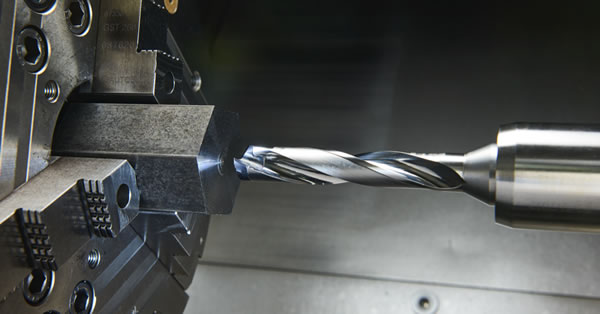

Bir atölye, kesme uygulaması için değiştirilebilir kesici uç seçerken hangi faktörleri dikkate almalıdır? Çoğu durumda karara bu şekilde varılmayabilir.

Varsayılan olarak tanıdık olanı kullanmak yerine en iyi yol, kesme işlemini ayrıntılı olarak incelemek ve ardından o uygulamanın ihtiyaç ve gereksinimlerini karşılayacak uygun özelliklere sahip bir kesici uç seçmektir. Insert sağlayıcıları bu açıdan çok yardımcı olabilir. Uzmanlıkları, belirli bir iş için ideal olan ve aynı zamanda üretkenliği ve takım ömrünü en üst düzeye çıkarmaya yardımcı olacak bir kesici uç konusunda size rehberlik edebilir.

İşletmeler, en iyi kesici ucu seçmeden önce, proje için sökülebilir kesme ucunun güvenilir bir aletten daha iyi bir çözüm olup olmadığını değerlendirmelidir. Uçların en çekici yönlerinden biri, genellikle birden fazla kesme kenarına sahip olmalarıdır. Bir kesici kenar aşındığında, genellikle indeksleme olarak bilinen kesici ucun yeni bir kenara döndürülmesi veya çevrilmesiyle değiştirilebilir.

Ancak indekslenebilir kesici uçlar eskisi gibi değildir.Sağlam aletler kadar hassas değildirler ve bu nedenle o kadar hassas değildirler.

PROSEDÜRÜN BAŞLATILMASI

Değiştirilebilir kesici uç kullanma tercihi yapıldığında perakendeciler çok sayıda olasılıkla karşı karşıya kalır. Seçime başlamak için mükemmel bir yer olan ek parçayla neyi başarmak istediğinize karar verin. Verimlilik, bazı kuruluşlarda temel kaygı olsa da, diğerlerinin esnekliğe daha fazla değer verebileceğini ve çeşitli türde karşılaştırılabilir bileşenler üretmek için kullanılabilecek bir ek parçayı tercih edebileceğini belirtti.

Uç seçim sürecinin başlarında göz önünde bulundurulması gereken diğer bir faktör de uygulamadır, yani işlenecek malzemedir.

Modern kesici takımlar malzemeye özeldir; dolayısıyla çelikte iyi çalışan bir kesici uç kalitesini seçip paslanmaz, süper alaşımlarda veya alüminyumda iyi çalışmasını bekleyemezsiniz."

Takım üreticileri, çok çeşitli malzemeleri işlemek için aşınmaya karşı daha dirençliden daha serte kadar çeşitli kesici uç kaliteleri ve geometrilerin yanı sıra sertlik ve bir malzemenin döküm mü yoksa dövme mi olduğu gibi malzeme koşulları sağlar.

Temiz veya önceden işlenmiş bir malzemeyi (kesiyorsanız) kalite seçeneğiniz, bir döküm veya dövme bileşeni (kestiğinizden) farklı olacaktır. Ayrıca, döküm bir bileşen için geometri seçimleri, önceden işlenmiş bir bileşenin geometri seçimlerinden farklı olacaktır."

Atölyeler ayrıca kesici ucun yerleştirileceği makineleri de dikkate almalıdır