WNMG 刀片品種

斷屑槽

精切削(FH)是碳鋼、合金鋼、不銹鋼精加工的首選。兩側斷屑槽。即使切削深度較淺,切屑控制也很穩定

切割深度:最大1m

0.08 至 0.2mm 進給量

LM

LM 代表輕切削。毛刺控制非常好。由於鋒利度品質和切削刃強度會隨著前角的變化而優化,因此毛邊的發生率顯著降低。

切割深度:0.7 – 2.0

餵食頻率:0.10 – 0.40

LP

LP-極輕切削。蝶形突出物是根據特定的切割情況量身定制的。切屑向上捲曲,降低切削阻力並獲得更好的表面光潔度。即使在高速銑削過程中,斷屑突出部也具有出色的耐磨性,可實現長時間的穩定斷屑。擅長仿形加工:具有鋒利的刃口形狀,可在仿形加工和反向面加工時產生良好的斷屑效果。

切削深度:0.3 – 2.0

進給率:0.10 – 0.40

GM

GM – 主 LM 和 MM 斷屑槽的副斷屑槽。對於輕至中度切削,具有優異的抗缺口性能。

切割深度:1.0 – 3.5

進給率:0.10 – 0.35

MA

MA – 用於中碳鋼和合金鋼切割。斷屑槽有兩個側面和一個正刃面,可實現強力切削作用。

切割深度:0.08至4mm

0.2至0.5毫米

MP

MP 進給速度 – 中切片。它適用於各種仿形車削情況,無需使用不同的刀片類型。蝶形突起的內側具有陡峭的坡度,可提高小切削時的斷屑效率。

切割深度:0.3 – 4.0

進給率:0.16 – 0.50

MS

MS – 中等切削速度,適用於難加工材料。非常適合鎳基合金、鈦和不銹鋼。

切割深度:0.40-1.8

進給率:0.08 – 0.20

MW

MW – 用於中碳鋼和合金鋼切割的修光刃刀片。斷屑槽有兩個側面。修光刃可以使進給速度加倍。大容屑槽可減少堵塞。

切割深度:0.9 – 4.0

粗切削進給量:0.20 – 0.60

RM

RM 優異的抗斷裂性能。透過調整刃帶角和珩磨幾何形狀,可以在斷續加工過程中實現高切削刃穩定性。

切割深度:2.5 – 6.0

粗切削進給量:0.25 – 0.55

RP

RP 半島狀突出部分已針對粗加工進行了最佳化。逐漸傾斜的切削麵減少了月牙窪磨損並防止阻塞。高抗斷裂性:切割刃具有堅固的平刃形狀和大容屑槽,可防止倒角過程中的阻塞和斷裂。

切割深度:1.5 – 6.0

餵食頻率:0.25 – 0.60

包括問題。

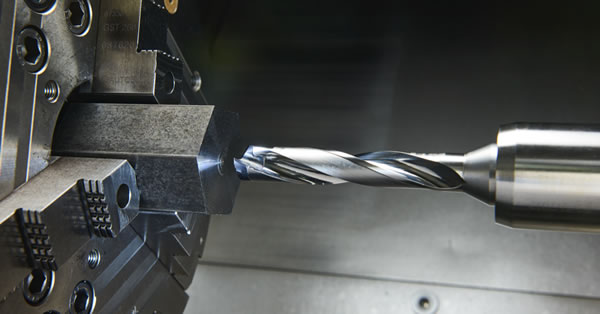

商店在為切削應用選擇可轉位刀片時應考慮哪些因素?在許多情況下,這可能不是做出決定的方式。

最好的方法不是預設使用熟悉的方法,而是詳細檢查切削過程,然後選擇具有適當功能的刀片來滿足該應用的需要和要求。插入提供者在這方面可能會提供很大的幫助。他們的專業知識可以引導您找到適合特定工作的刀片,同時也有助於最大限度地提高生產率和刀具壽命。

在決定最佳刀片之前,企業應評估可拆卸切削刀片是否是比可靠工具更好的專案解決方案。刀片最吸引人的方面之一是它們通常具有多個切割刃。當切割刃磨損時,可以透過旋轉或翻轉刀片(通常稱為分度)將其更換為新刃。

然而,可轉位刀片並不像 hard 作為可靠的工具,因此不那麼精確。

開始程式

當選擇使用可轉位刀片時,零售商面臨著多種可能性。確定您想要透過刀片實現什麼目標,作為開始選擇的絕佳位置。他指出,雖然生產力可能是某些組織關注的關鍵問題,但其他組織可能更重視靈活性,並更喜歡可用於生產多種類似組件的刀片。

在刀片選擇過程中早期要考慮的另一個因素是應用,即要加工的材料。

現代切削刀具是針對特定材料的,因此您不能只選擇一種適合鋼加工的刀片材質,並期望它也能很好地加工不銹鋼、超級合金或鋁。

工具製造商提供多種刀片牌號(從更耐磨到更硬)和幾何形狀,以處理各種材料,以及材料環境,例如硬度以及材料是鑄造還是鍛造。

如果您要(切割)乾淨的或預先加工的材料,您的牌號選項將與您(切割)鑄造或鍛造的零件時不同。此外,鑄造部件的幾何形狀選擇將不同於預加工部件。

商店還應該考慮插入刀片的機器