WNMG 刀片品种

断屑槽

精切削(FH)是碳钢、合金钢、不锈钢精加工的首选。两侧断屑槽。即使切削深度较浅,切屑控制也很稳定

切割深度:最大1m

0.08 至 0.2mm 进给量

LM

LM 代表轻切削。毛刺控制非常好。由于锋利度品质和切削刃强度随着前角的变化而优化,因此毛刺的发生率显着降低。

切割深度:0.7 – 2.0

喂食频率:0.10 – 0.40

LP

LP——极轻切削。蝶形突出物是根据特定的切割情况量身定制的。切屑向上卷曲,降低切削阻力并获得更好的表面光洁度。即使在高速铣削过程中,断屑突出部也具有出色的耐磨性,可实现长时间的稳定断屑。擅长仿形加工:具有锋利的刃口形状,可在仿形加工和反向面加工时产生良好的断屑效果。

切削深度:0.3 – 2.0

进给率:0.10 – 0.40

GM

GM – 主 LM 和 MM 断屑槽的副断屑槽。对于轻至中度切削,具有优异的抗缺口性能。

切割深度:1.0 – 3.5

进给率:0.10 – 0.35

MA

MA——用于中碳钢和合金钢切削。断屑槽有两个侧面和一个正刃面,可实现强力切削作用。

切割深度:0.08至4mm

0.2至0.5毫米

MP

MP 进给速度 – 中等切片。它适用于各种仿形车削情况,无需使用不同的刀片类型。蝶形突起的内侧具有陡峭的坡度,可提高小切削时的断屑效率。

切割深度:0.3 – 4.0

进给率:0.16 – 0.50

MS

MS – 中等切削速度,适用于难加工材料。非常适合镍基合金、钛和不锈钢。

切割深度:0.40-1.8

进给率:0.08 – 0.20

MW

MW – 用于中碳钢和合金钢切削的修光刃刀片。断屑槽有两个侧面。修光刃可以使进给速度加倍。大容屑槽可减少堵塞。

切割深度:0.9 – 4.0

粗切削进给量:0.20 – 0.60

RM

RM 出色的抗断裂性能。通过调整刃带角和珩磨几何形状,可以在断续加工过程中实现高切削刃稳定性。

切割深度:2.5 – 6.0

粗切削进给量:0.25 – 0.55

RP

RP 半岛状突出部分已针对粗加工进行了优化。逐渐倾斜的切削面减少了月牙洼磨损并防止堵塞。高抗断裂性:切削刃具有坚固的平刃形状和大容屑槽,可防止倒角过程中的堵塞和断裂。

切割深度:1.5 – 6.0

喂食频率:0.25 – 0.60

包括问题。

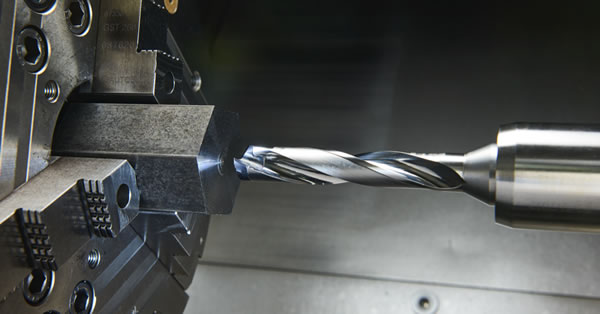

在为切削应用选择可转位刀片时,车间应考虑哪些因素?在许多情况下,这可能不是做出决定的方式。

最好的方法不是默认使用熟悉的方法,而是详细检查切削过程,然后选择具有适当功能的刀片来满足该应用的需要和要求。插入提供者在这方面可能会提供很大的帮助。他们的专业知识可以指导您找到适合特定工作的刀片,同时也有助于最大限度地提高生产率和刀具寿命。

在决定最佳刀片之前,企业应评估可拆卸切削刀尖是否是比可靠工具更好的项目解决方案。刀片最吸引人的方面之一是它们通常具有多个切削刃。当切削刃磨损时,可以通过旋转或翻转刀片(通常称为分度)将其更换为新刃。

然而,可转位刀片并不像 hard 作为可靠的工具,因此不那么精确。

开始程序

当选择使用可转位刀片时,零售商面临着多种可能性。确定您想要通过刀片实现什么目标,作为开始选择的绝佳位置。他指出,虽然生产力可能是某些组织关注的关键问题,但其他组织可能更看重灵活性,并更喜欢可用于生产多种类似组件的刀片。

在刀片选择过程中早期要考虑的另一个因素是应用,即要加工的材料。

现代切削刀具是特定于材料的,因此您不能只选择适合钢的刀片材质,并期望它也适合不锈钢、超级合金或铝。”

工具制造商提供多种刀片牌号(从更耐磨到更硬)和几何形状,以处理各种材料,以及材料环境,例如硬度以及材料是铸造还是锻造。

如果您要(切割)干净的或预加工的材料,您的牌号选项将与您(切割)铸造或锻造的部件时不同。此外,铸造部件的几何形状选择将不同于预加工部件。”

商店还应该考虑插入刀片的机器