WNMG-EINSATZSORTEN

SPANBRECHER

Das Fertigschneiden (FH) ist die erste Wahl für die Endbearbeitung von Kohlenstoffstahl, legiertem Stahl und Edelstahl. Spanbrecher mit zwei Seiten. Selbst bei geringen Schnitttiefen ist die Spankontrolle stabil

Schnitttiefe: bis zu 1 m

0,08 bis 0,2 mm Vorschubgeschwindigkeit

LM

LM steht für Lichtschneiden. Die Gratkontrolle ist ausgezeichnet. Da die Schärfeeigenschaften und die Schneidkantenfestigkeit bei unterschiedlichen Spanwinkeln optimiert werden, wird die Entstehung von Graten drastisch reduziert.

Schnitttiefe: 0,7 – 2,0

Fütterungsfrequenz: 0,10 – 0,40

LP

LP – Sehr leichter Schnitt. Butterfly-Vorsprünge sind auf bestimmte Schnittbedingungen zugeschnitten. Die Späne rollen sich nach oben, was den Schnittwiderstand verringert und zu besseren Oberflächengüten führt. Der Brechervorsprung ist selbst beim Hochgeschwindigkeitsfräsen außergewöhnlich verschleißfest und ermöglicht so einen gleichmäßigen Spanbruch über längere Zeiträume. Hervorragend geeignet für die Kopierbearbeitung: Hat eine scharfe Kantenform, die bei der Kopierbearbeitung und bei der Flächenbearbeitung in umgekehrter Richtung für einen guten Spanbruch sorgt.

Schnitttiefe: 0,3 – 2,0

Vorschub: 0,10 – 0,40

GM

GM – Der Unterbrecher des primären LM- und MM-Spanbrechers. Für leichte bis mittlere Schnitte verfügt es über eine ausgezeichnete Kerbfestigkeit.

Schnitttiefe: 1,0 – 3,5

Vorschub: 0,10 – 0,35

MA

MA – Zum Schneiden von Stahl mit mittlerem Kohlenstoffgehalt und legiertem Stahl. Der Spanbrecher hat zwei Seiten und eine positive Fase für eine starke Schnittwirkung.

Schnitttiefe: 0,08 bis 4 mm

0,2 bis 0,5 mm

MP

MP-Vorschubgeschwindigkeit – Mittleres Schneiden. Es eignet sich für verschiedene Kopierdrehsituationen und macht den Einsatz unterschiedlicher Wendeschneidplattentypen überflüssig. Die Innenseite des Butterfly-Vorsprungs weist eine starke Steigung auf, die die Effizienz des Spanbrechens bei kleineren Schnitten verbessert.

Schnitttiefe: 0,3 – 4,0

Vorschub: 0,16 – 0,50

MS

MS – Mittlere Schnittgeschwindigkeit für schwer zerspanbare Materialien. Ideal für Nickelbasislegierungen, Titan und Edelstahl.

Schnitttiefe: 0,40–1,8

Vorschub: 0,08 – 0,20

MW

MW – Wiper-Wendeschneidplatten zum Schneiden von Stahl mit mittlerem Kohlenstoffgehalt und legiertem Stahl. Der Spanbrecher hat zwei Seiten. Der Abstreifer kann die Vorschubgeschwindigkeit verdoppeln. Die große Spänetasche reduziert das Verklemmen.

Schnitttiefe: 0,9 – 4,0

Vorschubgeschwindigkeit beim Grobschneiden: 0,20 – 0,60

RM

RM Hervorragende Bruchfestigkeit. Durch Anpassung des Fasenwinkels und der Hongeometrie wird bei unterbrochener Bearbeitung eine hohe Schneidkantenstabilität erreicht.

Schnitttiefe: 2,5 – 6,0

Vorschub beim Schruppen: 0,25 – 0,55

RP

RP Der Halbinselvorsprung wurde für das Grobschneiden optimiert. Die zunehmend geneigte Schneidfläche verringert den Kolkverschleiß und verhindert Verstopfungen. Hohe Bruchfestigkeit: Die Schneidnut hat eine robuste Flachlandform und eine große Spantasche, um Verstopfungen und Brüche beim Anfasen zu verhindern.

Schnitttiefe: 1,5 – 6,0

Fütterungsfrequenz: 0,25 – 0,60

Beziehen Sie Probleme mit ein.

Welche Faktoren sollte eine Werkstatt bei der Auswahl einer Wendeschneidplatte für eine Schneidanwendung berücksichtigen? In vielen Fällen wird die Entscheidung wahrscheinlich nicht auf diese Weise getroffen.

Anstatt sich auf das Vertraute zu verlassen, ist es am besten, den Schneidprozess im Detail zu untersuchen und dann eine Wendeschneidplatte mit den entsprechenden Merkmalen auszuwählen, um den Bedürfnissen und Anforderungen dieser Anwendung gerecht zu werden. Anbieter von Einlagen könnten in dieser Hinsicht eine große Hilfe sein. Ihr Fachwissen kann Sie dabei unterstützen, eine Wendeschneidplatte zu finden, die für eine bestimmte Arbeit ideal ist, aber auch zur Maximierung der Produktivität und Werkzeugstandzeit beiträgt.

Bevor Unternehmen sich für den besten Einsatz entscheiden, sollten sie prüfen, ob eine abnehmbare Schneidspitze eine bessere Lösung für ein Projekt ist als ein zuverlässiges Werkzeug. Einer der attraktivsten Aspekte von Wendeschneidplatten ist, dass sie typischerweise mehr als eine Schneidkante haben. Wenn eine Schneidkante abgenutzt ist, kann sie durch Drehen oder Umdrehen des Einsatzes (gemeinhin als Indexieren bezeichnet) gegen eine neue Kante ausgetauscht werden.

Allerdings sind Wendeschneidplatten nicht so hard als solide Werkzeuge und daher nicht so präzise.

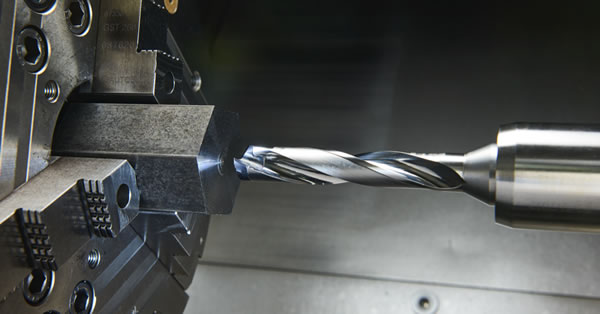

STARTEN DES VERFAHRENS

Wenn die Entscheidung für den Einsatz einer Wendeschneidplatte getroffen wird, stehen Einzelhändler vor einer Fülle von Möglichkeiten. Entscheiden Sie, was Sie mit der Einlage erreichen möchten, und beginnen Sie mit der Auswahl. Während in manchen Unternehmen die Produktivität das Hauptanliegen sei, legen andere vielleicht mehr Wert auf Flexibilität und bevorzugen einen Einsatz, mit dem mehrere Arten vergleichbarer Komponenten hergestellt werden können, bemerkte er.

Ein weiterer Faktor, der frühzeitig bei der Auswahl der Wendeschneidplatten berücksichtigt werden muss, ist die Anwendung, nämlich das zu bearbeitende Material.

Moderne Schneidwerkzeuge sind werkstoffspezifisch. Sie können also nicht einfach eine Wendeschneidplattensorte auswählen, die sich gut für Stahl eignet, und erwarten, dass sie auch für Edelstahl, Superlegierungen oder Aluminium gut geeignet ist.“

Werkzeughersteller bieten verschiedene Einsatzqualitäten – von verschleißfester bis härter – und Geometrien an, um eine breite Palette von Materialien sowie Materialbedingungen wie Härte und ob ein Material gegossen oder geschmiedet ist, zu verarbeiten.

Wenn Sie ein sauberes oder vorbearbeitetes Material (schneiden), ist Ihre Sortenauswahl eine andere als wenn Sie ein gegossenes oder geschmiedetes Bauteil (schneiden). Darüber hinaus unterscheiden sich die Geometrieoptionen für ein Gussbauteil von denen eines vorbearbeiteten Bauteils.“

Geschäfte sollten auch die Maschinen berücksichtigen, in die eine Einlage eingelegt werden soll